Pressemitteilung Fraunhofer-Institut für Produktionstechnologie IPT

Industrie 4.0 im Fräsprozess: Flexible, mechatronische Spannsysteme mit aktiver Schwingungsdämpfung.

Digitalisierung und Vernetzung der Produktion prägen die »Vierte industrielle Revolution«. Um beste Voraussetzungen für die Herausforderungen der Industrie 4.0 zu schaffen, brauchen produzierende Unternehmen hochflexible, vernetzte und anpassungsfähige Produktionsmittel. Ein hohes Potential zur Produktivitätssteigerung steckt in der Verwendung von intelligenter Spanntechnik. Das Fraunhofer IPT entwickelt nun ein flexibles, mechatronisches Spannsystem mit aktiver Schwingungsdämpfung, um Fräsprozesse stabiler und wirtschaftlicher zu gestalten.

Für die Industrie-4.0-Produktion müssen nicht nur Informationen effektiv und effizient verarbeitet werden, sondern die Produktionsmittel selbst müssen physisch in der Lage sein, ihre geometrische Form und Kinematik flexibel an die jeweilige Aufgabenstellung anzupassen. Eine stetig steigende Produktvielfalt stellt für zerspanende Herstellungsverfahren eine große Herausforderung dar. Denn Fräsprozesse werden oft durch Schwingungen, vor allem bei lang auskragenden und dünnwandigen Bauteilen, in ihrer Leistungsfähigkeit stark beeinträchtigt.

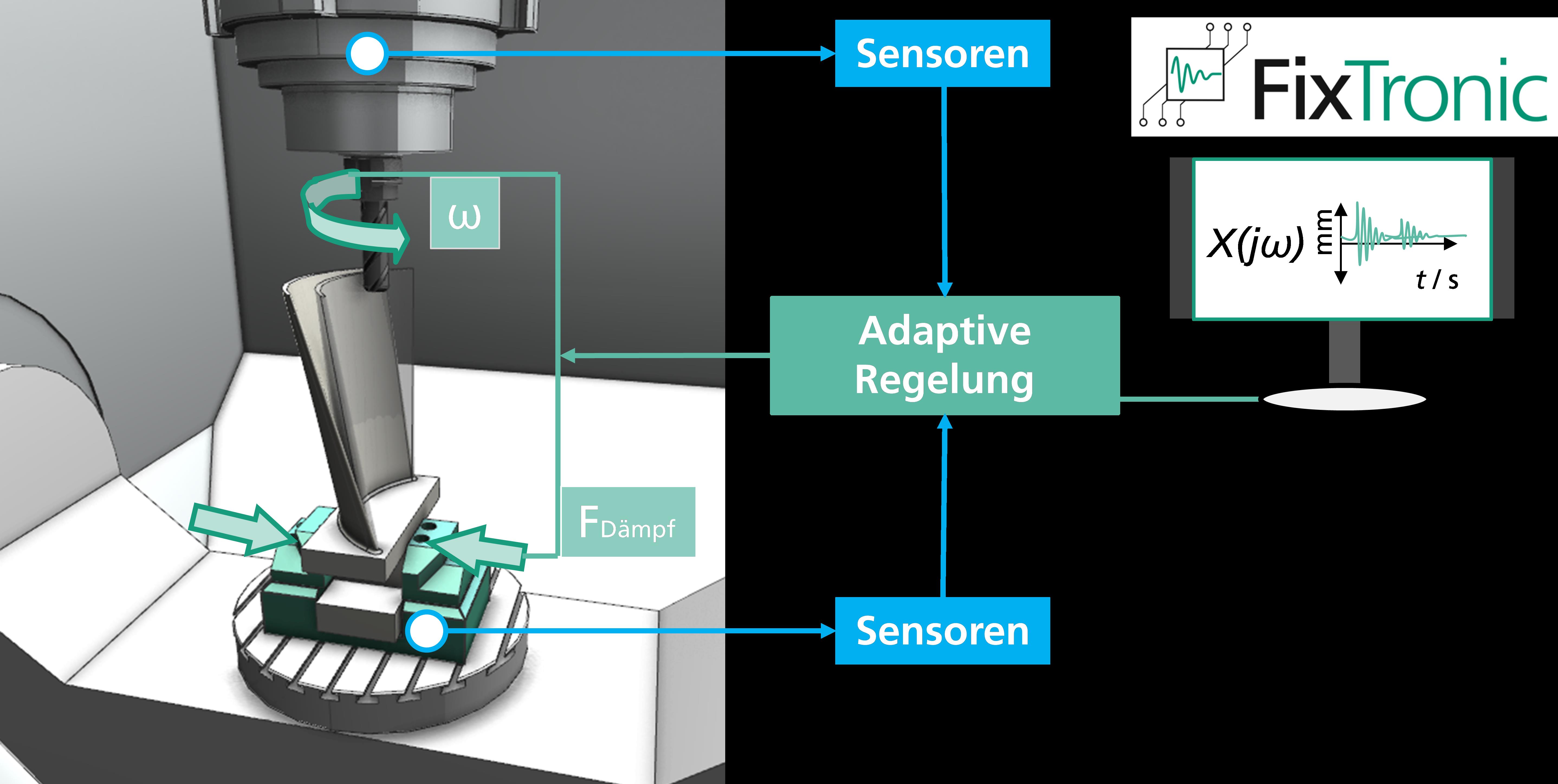

Ziel des Projekts »FixTronic« ist es nun, ein mechatronisches Stabilisierungssystem zu entwickeln, welches Prozessschwingungen und Instabilitäten durch aktive Schwingungsdämpfung und aktive Drehzahlanpassung der Maschinenspindel minimiert: So werden während der Fräsbearbeitung Zustandsinformationen des Werkstücks mittels Sensoren im Spannsystem erfasst und mit einer adaptiven Regelung verknüpft. Durch Piezoaktoren wird eine gezielte Gegenschwingung in das Werkstück induziert, wodurch Schwingungen signifikant reduziert werden. Das »FixTronic«-Stabilisierungssystem ermöglicht so die Nutzung leistungsfähiger Prozessparameter bei gleichzeitig hoher Qualität der Produktionsergebnisse. Durch die adaptive Regelung des Systems können Werkstücke mit unterschiedlicher Geometrie prozesssicher eingespannt werden – dadurch schließt sich die Flexibilitätslücke in der zerspanenden Produktion. Die Vernetzung des Spannsystems mit der Werkzeugmaschine ermöglicht die effektive Prozessüberwachung des Stabilitätsverhaltens im Werkstück und erlaubt so die prozesssichere Bearbeitung mit leistungsfähigen Parametern.

Bei konventionellen Systemen führen Schwingungen zu einer schlechteren Werkstückoberflächenqualität, erhöhtem Werkzeugverschleiß, erhöhter Geräuschentwicklung und erhöhten Fertigungstoleranzen. Oftmals werden einfach die Prozessvorschübe reduziert, um die Bearbeitungskräfte niedrig zu halten und so die Schwingungen zu minimieren: Dies führt zu einer Verlangsamung des Prozesses und steigenden Herstellungskosten des Bauteils. Jedoch werden die Schwingungserscheinungen auf diese Weise lediglich reduziert, Werkzeug und Werkstück können trotzdem beschädigt und unbrauchbar werden. Durch Versuche werden bei Serienprozessen geeignete Bearbeitungsparameter für ein stabiles Prozessfenster ermittelt, jedoch sind diese Versuche Aufwändig und teuer und es entsteht viel Ausschuss. Bei der Industrie-4.0-Produktion, bei der flexibel individuell veränderte Teile in der Stückzahl 1 hergestellt werden, ist die Suche nach einem stabilen Prozess durch Versuche nicht möglich – andere Lösungen müssen gefunden werden.

Mit der »FixTronic« wird das Werkstück selbst zum cyberphysischen System im Sinne der Industrie 4.0 und wird so zum Informationsträger für die autonome Prozesssteuerung durch das Produkt. Das Projekt »FixTronic« verbindet die Stärken verschiedener nordrheinwestfälischer Hochtechnologiestandorte in den Bereichen Produktion und Mechatronik, um dadurch eine entscheidende Flexibilitätslücke der Industrie 4.0 zu schließen.

Das Projekt wird im Rahmen des Programms »Leitmarktwettbewerb Produktion.NRW« von Juli 2016 bis Juni 2018 mit einer Gesamtsumme von 910.086,75 Euro gefördert.

Projektpartner

- CP autosport GmbH, Büren

- Fraunhofer IEM, Paderborn

- Fraunhofer IPT, Aachen

- Innoclamp GmbH, Aachen

- WBA Aachener Werkzeugbau Akademie GmbH, Aachen

Fraunhofer-Institut für

Fraunhofer-Institut für