Fraunhofer IEM und RiTeBo stellen der Branche Weltneuheit vor

Nach zweieinhalb Jahre Entwicklungszeit stellten das Fraunhofer IEM, die Universität Paderborn (LUF) und das Unternehmen RiTeBo, Experte für Richtapparate und Richtwerke auf der Messe wire & tube einen neuen Meilenstein in der Stahlverarbeitung vor: Einen intelligenten Richtapparat für Stahldrähte. Mit Hilfe ausgeklügelten Sensorik erkennt der Richtapparat Materialschwankungen und passt seine Einstellungen bei der Fertigung automatisch an – „für mich eine Weltneuheit“, sagt RiTeBo-Geschäftsführer Detlev Bozniatzki. Wir haben unseren Kollegen Eugen Djakow gefragt, was es damit auf sich hat.

Eugen, welche Betriebe sollten sich für den intelligenten Richtapparat interessieren? Und warum?

Unsere Lösung ist für alle Unternehmen interessant, die aus Flachdraht Produkte herstellen. Das betrifft z.B. sämtliche Draht- und Bandbiegeteile. Dabei sind die Einsatzgebiete für Drahtbiegeteile sehr breit gefächert. In nahezu jeder Branche können wir Metallbügel, Clips, Federn, Greifer und Klammern aus Draht finden. In diesem Zusammenhang reicht das Interesse von der Automatisierungs-, Automobil- Luftfahrt- bis hin zur Medizintechnik. Des Weiteren gilt, dass der globale Klimawandel, immer knapper werdende Ressourcen, wie auch schärfere Emissionsrichtlinien in allen Industriebereichen einen ressourcenschonenden Umgang mit Werkstoffen und Energie erfordern. Hieraus leitet sich für die Automobil- und Luftfahrtindustrie die Forderung nach hoch effizienten und ebenso präzisen Fertigungsprozessketten ab. Speziell die engen Toleranzgrenzen geltender Form- und Maßgenauigkeiten sowie hohe Formänderungen stellen eine Herausforderung bei der Verarbeitung hochfester Drahtwerkstoffe dar. Eine Verbesserung der Verarbeitbarkeit hochfester Federwerkstoffe aus Stahl durch Richtapparate mit Einricht-Assistenzsystemen erhöht signifikant das Potential, im Wettbewerb mit anderen Materialien bestehen zu können. Der Trend zu individuellen Anforderungen und Kundenwünschen erschwert den Einsatz konventioneller Richtapparate erheblich.

Welche Herausforderungen gibt es in der Verarbeitung von Flachdraht?

In der Produktion werden die Stahldrähte in der Regel auf Rollen, sogenannten Coils, zum Kunden transportiert. So vereinfacht sich der Transport des Halbzeugs und es lässt sich eine kontinuierliche, hochautomatisierte Weiterverarbeitung realisieren. Durch das Aufrollen des Drahtes entstehen allerdings Krümmungen und Eigenspannungen, die negative Auswirkungen auf die nachgeschalteten Prozesse haben und vermehrt zu Qualitätsverlust und höherem Ausschuss führen. Die Aufgabe eines Richtapparates ist es, die beim Aufwickeln entstandenen Krümmungen, Eigenspannungen und Eigenschaftsschwankungen im Draht auszugleichen. Bisher stellen Betriebe ihre Richtapparate vor oder auch während des Produktionsbetriebs manuell und intuitiv auf das Material ein – ein aufwändiges Vorgehen, das viel Erfahrung verlangt.

Wie funktioniert der intelligente Richtapparat?

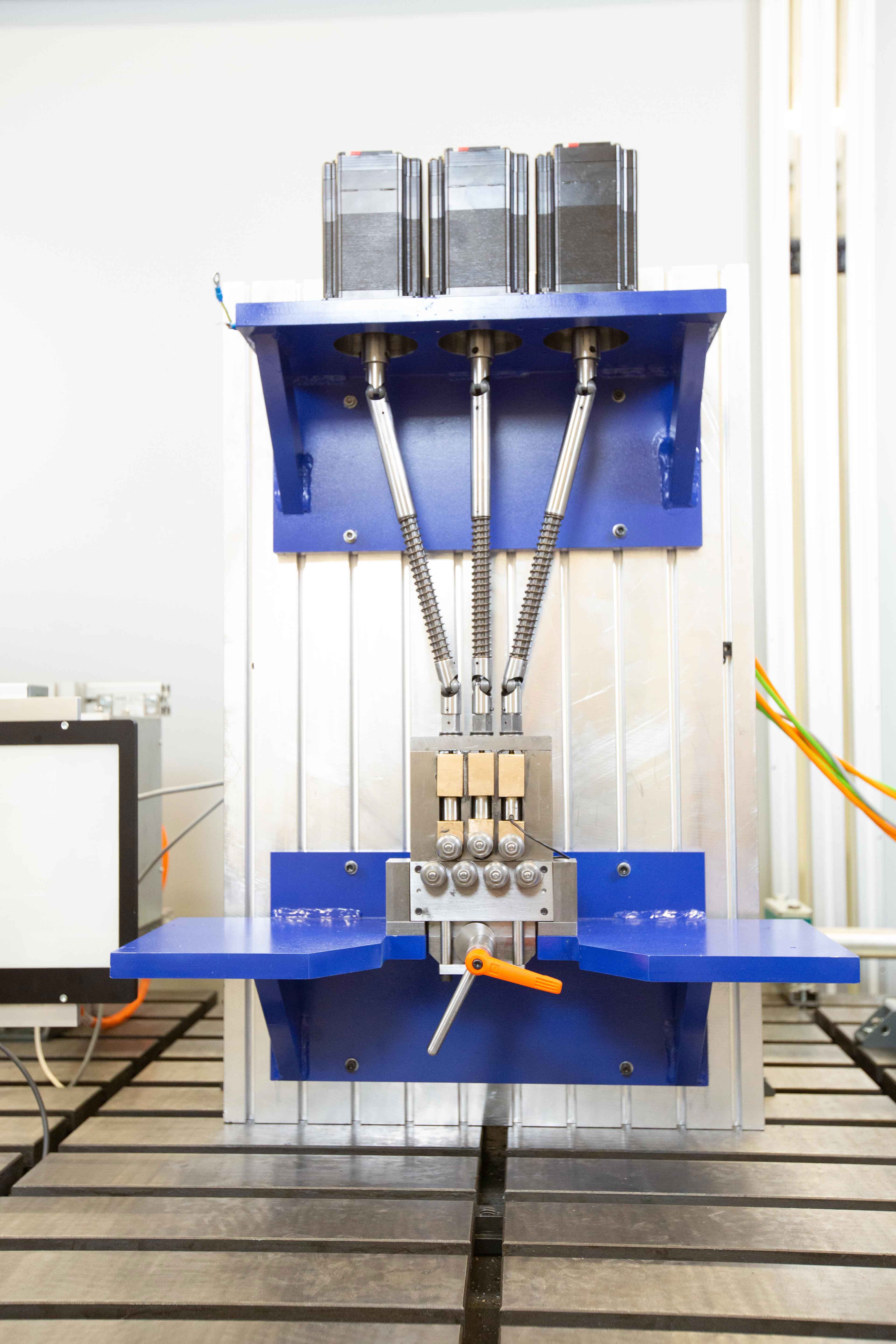

Ziel des intelligenten Richtapparats ist es, die Krümmungen und Materialschwanken des Stahldrahtes selbständig zu erkennen und auszugleichen – damit das Material optimal weiterverarbeitet werden kann. Die Informationen dafür erhält das intelligente System durch das Sammeln und Verarbeiten von Echtzeitdaten sowie aus Daten vorheriger Richtprozesse. Das Vernetzen aller an der Herstellung des Endbauteils beteiligten Maschinen (Aktoren/Sensoren) steigert die Bauteilqualität und die Produktivität des Herstellprozesses. Das Unterstützen des Bedienpersonals bei der Einrichtung und während des Betriebs minimiert manuelle Eingriffe und Stillstandzeiten. Zusammenfassend lässt sich festhalten, dass in Verbindung mit intelligenten Einricht-Assistenten die Einrichtzeit eines Richtprozesses von mehreren Stunden auf wenige Minuten reduziert wird. Das Richtergebnis kann kontinuierlich überwacht und eingestellt werden. Die intelligente Technik und die Algorithmen übernehmen dabei die Arbeit eines Experten. Unternehmen sparen somit in kurzer Zeit viel an Ressourcen und Rüstzeit.

Was ist die Entwicklungsleistung des Fraunhofer IEM?

Das Fraunhofer IEM übernahm die Mechatronisierung des Richtapparats, also die aufwändige Integration elektrischer und informationstechnischer Teilsysteme. Zusätzlich entwickelten wir die Software, konkret: Algorithmen für die optimale Einstellung beim Einrichten und für den Ausgleich der Schwankungen während der Fertigung. Es wurde u.a. ein hybrides Modell entwickelt, das für die modellbasierte Entwicklung des Richtapparats und der Regelungsstrategie eine wichtige Basis bildet. Ferner wird derzeit weiter an innovativen Kompensationsstrategien für das Richten des Drahtes gearbeitet, um flexibel auf die Variationen der Materialeigenschaften reagieren zu können

Wie ist das Feedback der Branche? Was sagten die Messebesucherinnen und -besucher?

Die Besucher:innen interessierten sich besonders für die automatisierte Detektion (Einsatz von Magnatest D-Prüfanlagen) von Eigenschaftsveränderungen eines Drahtes. In der kombinierten kraft-und-weggesteuerten Steuerung sahen sie viel Potenzial für präzisiere Steuerungen und bessere Prozessüberwachung.

Wie geht es am IEM mit dem Thema weiter?

Am 29. September stellen wir unsere Lösung beim 15. Branchentag Draht vor Draht- und Anlagenherstellern vor. Gleichzeitig planen wir neue Forschungsthemen: In den nächsten Monaten beginnen wir zusammen mit dem Lehrstuhl für Umformende und Spanende Fertigungstechnik der Universität Paderborn und rund 20 Unternehmen aus der Drahtbranche mit einem Folgeprojekt zu 3D-Richtprozessen. Damit werden wir demnächst in die Lage versetzt mehrere Krümmungen in mehreren Ebenen gleichzeitig zu kompensieren (Krümmung- und Säbel-Korrektur). Dafür wollen wir einen innovativen 3D-Richtapparat entwickeln. Parallel dazu werden wir neuartige Messmethoden sowie Steuerungs- und Regelungstechniken erforschen. Es wird ein Versuchsstand am IEM aufgebaut und getestet sowie neue Messsysteme erforscht.

Weblinks

- Die Zusammenarbeit zum intelligenten Richtapparat wird im Forschungsprojekt „Einrichtassistenzsystem für Richtapparate” (FOSTA VP 1273) gefördert: Intelligenter Richtapparat für Stahlverarbeitung - Fraunhofer IEM

Fraunhofer-Institut für

Fraunhofer-Institut für